Comme annoncé dans notre précédent bulletin Guy BERNARD nous raconte l’histoire de la machine à vanner fabriquée par son grand-père

Dans le domaine agricole le machinisme s’est développé très lentement, au fil des siècles ; c’est ainsi que pour les céréales en particulier, le produit du battage [1] devait passer par le vannage [2] pour obtenir l’élimination des impuretés et le nettoyage des grains.

La pratique de cette dernière opération s’est pendants longtemps réalisée avec des moyens désuets ; ils consistaient pour l’opérateur à se mettre “dans le vent” en expulsant lentement d’un récipient le mélange à nettoyer afin que le soufle d’EOLE emporte tous les éléments indésirables du battage ; même si un fort mistral soufflait le résultat était médiocre et le nettoyage des grains très imparfait…

Cependant, depuis le début de notre ère existait en CHINE une machine effectuant dans de bonnes conditions le vannage des grains : LE TARARE ; c’est la première machine agricole après le moulin à eau.

Le tarare est introduit en EUROPE à la fin du 17e siècle ou au début du 18 ème ; en FRANCE il devient d’usage courant dans les années 1790.

Dans le pays de SEDERON, au début du 20 ème siècle un artisan menuisier, Baptiste BERNARD, s’inspire du tarare pour réaliser un outil susceptible de venir en aide aux agriculteurs de la région afin de traiter la question du vannage ; il ne s’agit pas seulement des céréales (blé, orge, avoine, épeautre) mais aussi des légumes secs (haricots, lentilles, pois chiche) qui constituent une part importante de la production agricole locale.

La réalisation d’un tel engin comprend :

- Une pièce maîtresse, le ventilateur, dont les pales occupent toute la largeur de l’engin et sont animés par une manivelle solidaire d’un système d’engrenages qui fait tourner son axe.

- Un cadre destiné à recevoir, par coulissement, une grille amovible – différente suivant les céréales ou légumes secs à traiter – est suspendu au châssis par ses quatre coins avec des chaînettes permettant l’oscillation de l’ensemble ; le mouvement de va et vient est obtenu à l’aide d’une tringle reliée à une came fixée sur l’axe du ventilateur.

- Chapeautant le ventilateur, un coffre reçoit le produit du battage qui sera déversé directement sur la grille oscillante grâce à un volet coulissant.

– De l’avant à l’arrière de l’appareil, un plan incliné reçoit le grain sous la grille de triage et

passant sous le ventilateur carrossé, le conduit jusqu’au niveau du sol sur une toile

préalablement installée. - Un second plan incliné situé latéralement recueille les impuretés de toute nature que la grille

a isolé du bon grain.

Tous ces éléments sont contenus dans un solide châssis de bois carrossé de tôle ; son transport s’effectue à bras d’homme avec deux brancards latéraux amovibles ; il peut également être monté sur un essieu avec deux petites roues en bois cerclées ; dans ce cas un timon permet de l’accrocher derrière un attelage hippomobile.

La structure bois réalisée à la main avec les outils rudimentaires de l’époque, ne présente pas de difficulté particulière pour un artisan chevronné ; il n’en est pas de même pour la partie métallique et plus particulièrement de l’engrenage qui doit entraîner l’engin. En effet pour couler, en fonte, les deux roues dentées de l’engrenage, un moule en plâtre est indispensable et sa réalisation suppose au préalable une maquette en bois.

Ce sont donc les maquettes des roues dentées qui doivent être crées pour permettre à un artisan-fondeur de SISTERON d’exécuter son travail ; la plus grande d’un diamètre de 35 cm avec un moyeu de 4 cm d’épaisseur, 6 branches et une centaine de dents sur une circonférence de 100 cm et la plus petite de 10 cm de diamètre solidaire de l’axe.

Elaborées dans un plateau en bois de noyer, sans défaut, raboté et poli, l’exécution de telles maquettes relève presque de l’orfèvrerie, surtout en considérant les moyens de l’époque, il y a plus d’un siècle. Pratiquer sur cette circonférence une centaine d’encoches de 5 mm de largeur et de 3 mm de profondeur dans lesquelles seront insérées et collées un nombre égal de dents de 20 mm de largeur et de 10 mm de hauteur – le tout manuellement – a dû nécessiter une rigueur extrême et de très nombreuses heures d’un travail méticuleux.

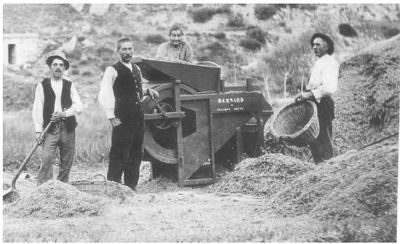

Pour fonctionner le VENTAÏRE avait besoin d’au moins trois servants.

- Le premier actionne la manivelle qui anime le ventilateur et la grille oscillante.

- Le second, juché sur un tabouret assure la répartition du produit du battage contenu dans le coffre sur toute la largeur de la grille, par un volet coulissant frontal.

- Le troisième, avec un tire grains en bois, dégage la base du plan incliné principal afin de faciliter l’écoulement ; il est également chargé de l’approvisionnement du coffre.

- Pour les opérations importantes un quatrième homme est affecté à l’ensachage des grains avec un boisseau, avant pesage.

Ce travail de vannage s’effectue dans un nuage dense de poussière généré par le souffle puissant du ventilateur ; il nécessite, à intervalles réguliers, une pause pour se désaltérer et se débarrasser de cette poussière qui, malgré les protections, s’insinue partout.

L’engin n’a jamais été baptisé. Spontanément ses utilisateurs lui donnèrent le nom de VENTAÏRE.

Durant presque un quart de siècle LOU VENTAÏRE assura vaillamment sa tâche, mais à l’aube des années 1930 les batteuses et enfin les moissonneuses-batteuses lui ravirent la vedette – sauf en ce qui concerne des légumes secs pour un usage familial.

Son constructeur – qui était aussi mon grand père, décédé à l’age de 82 ans en 1925 – ne pouvait imaginer que, tel le phénix, LOU VENTAÏRE renaîtrait de ses cendres pour tenter, dans son domaine, de pallier les effets néfastes de cette période si éprouvante que les historiens ont appelé « LA SECONDE GUERRE MONDIALE ».

Jusque au début des années 1950 il restera ainsi un auxiliaire précieux de notre agriculture de montagne. – dans une Europe meurtrie et affaiblie par la folie des hommes – avant de prendre une retraite définitive au fond d’une grange.

La seconde partie du 20e siècle, avec l’impulsion du plan MARSHALL [3] va dynamiser le machinisme agricole, pas seulement dans les grandes régions de production ; très vite alors, avec une certaine nostalgie, les attelages hippomobiles et les bêtes de trait s’inscriront dans nos mémoires, comme des images sympathiques mais surannées.

Avril 2010

Compléments

Ce sujet m’a donné l’occasion de sortir quelques livres de notre bibliothèque et d’y rechercher le mot “Tarare”.

DANS

Les mots du passé -

Marcel LACHIVER – Fayard 1997

DANS

Jean-Noël MARCHANDIAU –

Préfacé par Emmanuel LEROY LADURIE -

Edisud 1984

Selon l’Illustration du 2 septembre 1843 : « le tarare, universellement adopté dans tout le reste de la France, commence à peine à s’introduire dans les exploitations du midi en 1843 ».

La persistance de l’emploi du tamis concurremment à celui du tarare laisse apprécier la lenteur des progrès de la mécanisation, due vraisemblablement au fort prix d’achat du tarare.

Cet appareil, au principe simple, basé sur les différences de poids et de volume des bons grains et des corps étrangers qui s’y mêlent, se compose d’un ventilateur en bois envoyant de l’air sur le mélange à nettoyer pendant son passage sur des cribles animés d’un mouvement trépidant provenant des effets d’un mécanisme mû par la force humaine.

Le grain contenu dans une trémie tombe en nappe continue sur ces cribles où il se débarrasse par courant d’air des débris de paille.

On en trouve encore dans toutes les granges à cause de leur généralisation tardive et ... chez les brocanteurs !

Comment à la lecture du texte de Guy BERNARD ne pas penser aux multiples dessins d’engrenages, alors en bois, qui remplissent des cahiers de Léonard de Vinci ; et de constater qu’à la Renaissance la frontière entre les artisans et les ingénieurs n’était pas si difficile à franchir. Maintenant les nouveaux outils s’appellent « clavier » et « souris ».

Le savoir faire des « Maître Artisans » d’antan a fait place à des « Bureaux d’Etudes » où des ordinateurs “alimentés” par des modèles mathématiques conduisent à des “simulations” qui déterminent les choix et les décisions à prendre.

L’expérience est devenue virtuelle et les anciens métiers ne se transmettent plus de maître à élève.

Le temps des artisans est donc passé mais leur « Histoire » mérite d’y consacrer un peu de notre temps et un article sera consacré à ce sujet dans le prochain bulletin.